澤川鍛造工業株式会社

明治36年に鍛冶屋として創業。創業時から磨いてきた鍛造加工の技術を有効活用し、熱間鍛造と冷間鍛造を確立しました。近年はNC機械加工の技能を活かして、他社には真似のできない新しい「価値づくり」に努めています。また、社員が能力を最大限に発揮でき、誇りと生きがいをもって仕事に取り組める職場環境づくりを目指しています。

ものづくりマイスターの

実技指導を依頼した理由

自社のやり方に

こだわらず

社員に視野を

広げてもらいたい

澤川鍛造工業株式会社

代表取締役

澤川 幸利(さわかわ ゆきとし)さん

背景

プロフェッショナルの技能を

知ってほしい

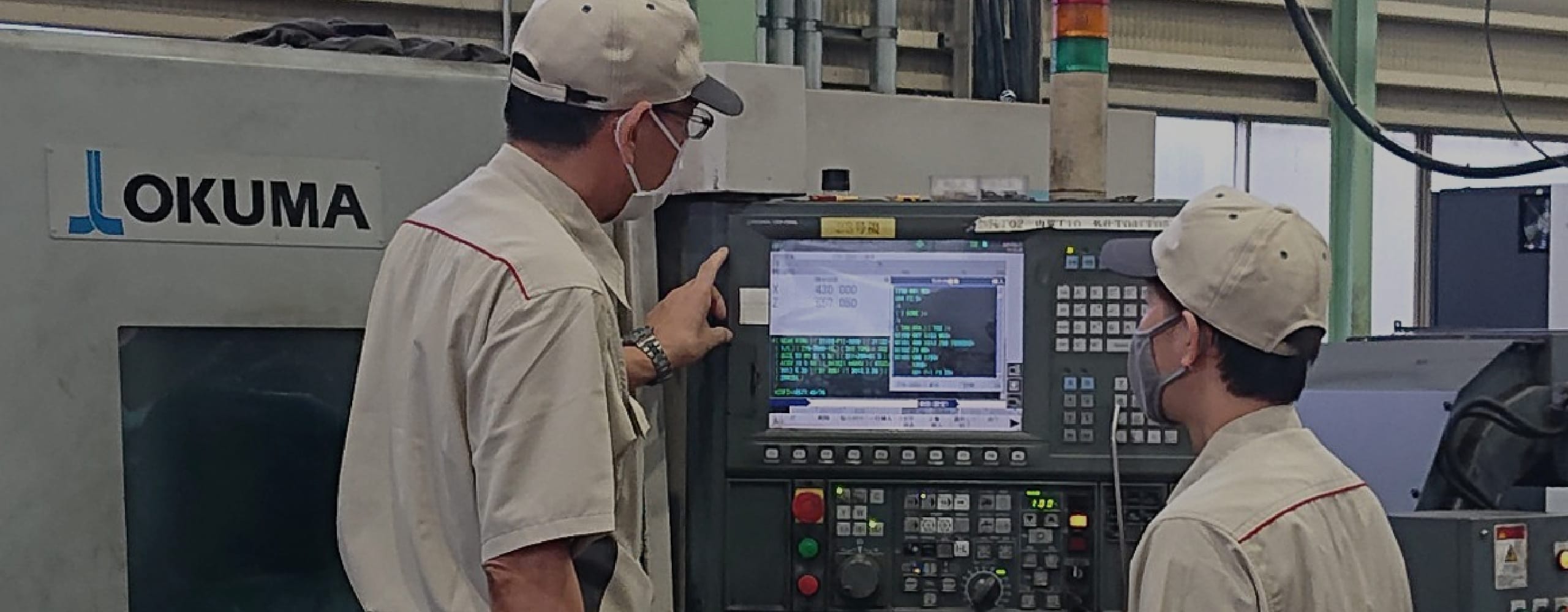

ものづくりの現場で働いていると他社の仕事現場を知る機会は少なく、どうしても自社のやり方に固執してしまいがちです。当社でも、「現在のやり方は正しいのか」「ほかの方法もあるのではないか」という視点をいかに培ってもらうかを課題としていました。そうした背景、そして日頃から、社員一人ひとりが新しい物事にチャレンジし、技能を磨いてほしいと考えていたことから、ものづくりマイスターによる実技指導を依頼しました。プロフェッショナルの仕事を学び、会社全体の成長を目標としたことから、今回はマシニングセンタ作業の技能向上のみならず、作業環境の改善についてもご指導をいただきました。

効果

社員が

より働きやすい会社へ

今回のプログラムでは、マイスターのお二方に就業中の社員の実作業から技能に関して気づいたことを指摘していただくことから始まりました。実習を重ね、社員からの質問にも的確にお答えいただき、知識と技能レベルの向上を図ることができました。また煩雑な作業場もマイスターからのご指導により改善を図ったことで、生産性の向上につながる環境へと生まれ変わりました。大手企業で働かれてきたご経験から、どのように現場を整理整頓して製品を作り、またその製品をどのように管理していたか、というお話も伺うことができ、受講した社員の技能、意識の向上はもとより社員一同大変勉強になりました。今後もぜひ、ものづくりマイスターにご指導をいただきたいと考えています。

実施したプログラムの内容

社員のスキルアップを図る目的で、マシニングセンタ作業の指導を行いました。澤川鍛造工業の技能は非常に高く、技能検定1・2級レベル相当の指導を実施。業務時間内に実作業に対して適宜、アドバイスをしていきました。また、作業環境についての質問や相談にも応えながら、企業全体の生産性向上にも取り組みました。

実施プログラム

- 実施内容

- マシニングセンタ作業の実習

- 目 的

- マシニングセンタ作業における技能の向上

- 受講対象

- 社員7名

- 1回目

- 量産と小ロット(多種少量)の考え方とあり方の指導

- 2回目

- 簡易ジグと基準ベースジグでの加工

- 3回目

- 前段取りと後段取りの考え方を実践

- 4〜10回目

- 1回目から3回目までの見直し

Crosstalk Interview

「職場環境を見直し、

課題を解決して

生産性向上を目指す」という

視点を学ぶ

Talk member

ものづくりマイスター(機械加工)

野入 信太郎(のいり しんたろう)さん

ものづくりマイスター(機械加工)

朝野 正通(あさの まさみち)さん

澤川鍛造工業株式会社

中田 勝(なかだ まさる)さん

澤川鍛造工業株式会社

齊藤 朋史(さいとう ともふみ)さん

作業現場の中から

改善へと導く

野入マイスターと朝野マイスターは、マシニングセンタ担当者から相談を受けたと伺いました。

野入マイスター澤川社長から、「作業現場の中から課題点を指摘してほしい」というお話があり、皆さんの作業を見て回っていたところ、マシニングセンタにセットした材料とジグが「水平」になるように樹脂製のハンマーで叩くのですが、その叩くムダな作業が問題だと気づきました。多少叩くのはわかりますが、見学したときは必要以上に叩いていると感じました。じっくり観察してみると、材料を正確にポジショニングするジグの変更に不具合があることに気づきました。そこで、朝野マイスターと一緒に現場の担当者である中田さんにお話しして、製品の設計者に対し製作工程の変更を試みて生産性向上を図る提案をしました。

朝野マイスター問題点を見直す際は、私たちが一方的に指示することはなく、若い皆さんからの意見を引き出すように話しながら進めます。段々と意見が出るようになってきたところです。技能面についても、気になるところは適宜、若手の皆さんの傍について指導するように心がけました。

社員の皆さんだけで問題に気づくことは、なかなか難しいことだったのでしょうか。

中田これまで、現場では違和感はありながらもはっきりとした対処法は見つけられずにいましたが、マイスターのお二人に相談に乗ってもらい、解決するために社員同士で話し合うよう背中を押していただきました。また、機械加工の技能に関する指導も、業務中にお手本を見せて実践くださいました。結果、長年のご経験を踏まえての具体的な指導に大きく助けられたと感じます。また、生産ラインの変更時にも多くの相談に乗っていただきました。お二方の指摘があったおかげで、生産面でも大きく成果が表れ、非常に助けられています。

生産性の向上につながった

整理整頓についての指導

今回は技能面の指導だけではなく、職場の環境改善についてのアドバイスが役に立っているということですが、他にはどのようなことを伝えていますか。

野入マイスター工場内では業務が忙しいためか、道具が正しい場所に納まっておらず、ものが散乱したような作業場になっていました。仕事の効率を高めるには、使う道具が決められた場所にあることが大切です。測定器が決められた場所にあれば、サッと取り出して測ることができます。使いたいときに使いたい道具が道具置き場においてあれば作業が遂行しやすくなるなどのヒントとなることをいくつか伝えました。それから、重要なことですがやはり道具や製品は丁寧に扱ってほしいと話しました。

朝野マイスター私も過去に先輩方に教わって、機械や作業場所の周りには、必要なもの以外は置かないことを信念としており、今回の指導の際に工場内で目に付いた不要なものをすべて撤去したらどうか、と提案しました。最初は社員の皆さんも抵抗を感じた様子でしたが、それを実行に移した後のスッキリした環境に慣れてきた現在では、作業も道具の管理も容易になり、楽に動けているようです。

受講者側からは環境の変化について、どのようなことを思いましたか。

齊藤私自身は、社内の整理整頓、いわゆる「2S」を学びたいという考えから、ものづくりマイスターの指導を受けようと思っていました。これまで、社員同士でミーティングをして環境改善に努めてみたものの、うまくいきませんでした。しかしマイスターの指導を受けてみると驚くほど簡単に改善できました。例えば、社員間の情報共有にホワイトボードを利用したり、作業に必要な書類を置くのに収納グッズを活用したり。小さなアイデアでも採用して実施してみると作業時間にすると、わずか「1秒」「2秒」の短縮ではありますが、その積み重ねのおかげで生産効率がグンと上がりました。マイスターと一緒に行った改革は現在も継続中で、2Sを意識したことで作業がはかどる現場となり、生産性の向上につながっています。

どのような作業においても

基礎に忠実に

現場で指導をするうえで、マイスターのお二人が社員の方に伝えたいこと、またご自身の活動について思われたことはどのようなことでしょうか。

野入マイスターマシニングセンタの作業では、プログラムづくりと刃物の選定がとても大事です。それらは経験も必要なことなので、基礎に忠実に何度も試行錯誤を繰り返し、頑張って身につけていけばいいと思います。今回の指導は実作業の見直しと職場の環境改善がテーマでしたが、機会があればぜひ、よりレベルの高い技能も皆さんに伝えたいですね。職場の環境も整ってきましたので、ゆくゆくは技能検定にも挑戦してもらえると嬉しいなと思います。

朝野マイスターマイスターとしての実技指導は部下に教えるのとは勝手が違い、限られた時間の中で指導することが難しかったです。とはいえ、若い方と接するのは、やはり楽しいものです。私たちは先輩の背中を見て技能を高めてきたので、国の制度で「学ぶ機会」が与えられていることはすごく羨ましく思います。マシニングセンタ作業をはじめ、機械加工は新たな設備が導入されるとできることが増える面白さがあり、そのたびに機械の扱い方を習得するのは大変ですが、必ず自分の力となり、自信にもつながりますので、頑張ってほしいと思います。

社員の皆さん、指導を受けての感想をお願いします。

中田社内で進めていた改善案で「本当にこれで良いのか?」と感じていたことは、お二人にご指導いただくことで解決できたのでそれは非常に助かりました。朝野マイスターからは、作業手順書の作成を進めるように助言いただいたので、今後はそちらに取り組みたいと思います。また、技能検定もいずれ機会をみて受けてみたいと思います。

齊藤やはり生産性の向上のための整理整頓法を指導していただいて良かったです。今回は、悪い箇所をいくつか指摘されておりますので、次回、お越しいただく際は、「指摘するところがない」と言っていただけるようにこの状態を維持していけるよう努めます。お二方の指導は、多くの面でとても勉強になりました。